Всем привет, меня зовут Тимофей Кореев и я являюсь сотрудником компании IZZY. Компания была основана в 2019 году. Занимаемся оптовой и розничной кальянной торговлей на рынках Европы и России. Также мы производим уголь IZZY COCO и ЭСДН Bit Vape.

Сегодня я бы хотел рассказать вам про уголь. Точнее, про все аспекты его производства и транспортировки.

Приятного чтения.

Как осуществляется контроль качества угля и из каких этапов он состоит

Это многоступенчатый процесс. Во-первых, контроль качества проходит само сырье, причем еще на этапе закупки. За это отвечает фабрика-производитель, которая и закупает сырье. Остров с самым качественным сырьем, откуда его чаще всего и везут – это Сулавеси. Там контроль качества сырья осуществляют на месте. Далее сырье приезжает на фабрику-производитель на остров Ява, где проходит повторный контроль. Его прожигают и смотрят, насколько оно влажное или нет, и пригодно ли для требуемого качества продукта. При прожиге обращают внимание на цвет сырья при горении, какое качество и количество пепла оно дает и пр.

Далее сырье уже на фабрике-производителе проходит фильтрацию и просеивание: очищается от веток, листьев, камней, лишних включений и пр.

Далее происходит процесс смешивания сырья с тапиокой и водой — мы получаем готовую смесь, из которой формуются кубики угля.

Кубик взвешивается, причем 2 раза: сначала сырым, потом после сушки в печи. Смотрят на вес, который остался после сушки, что дает возможность также сделать выводы об изменении количества влаги внутри кубика.

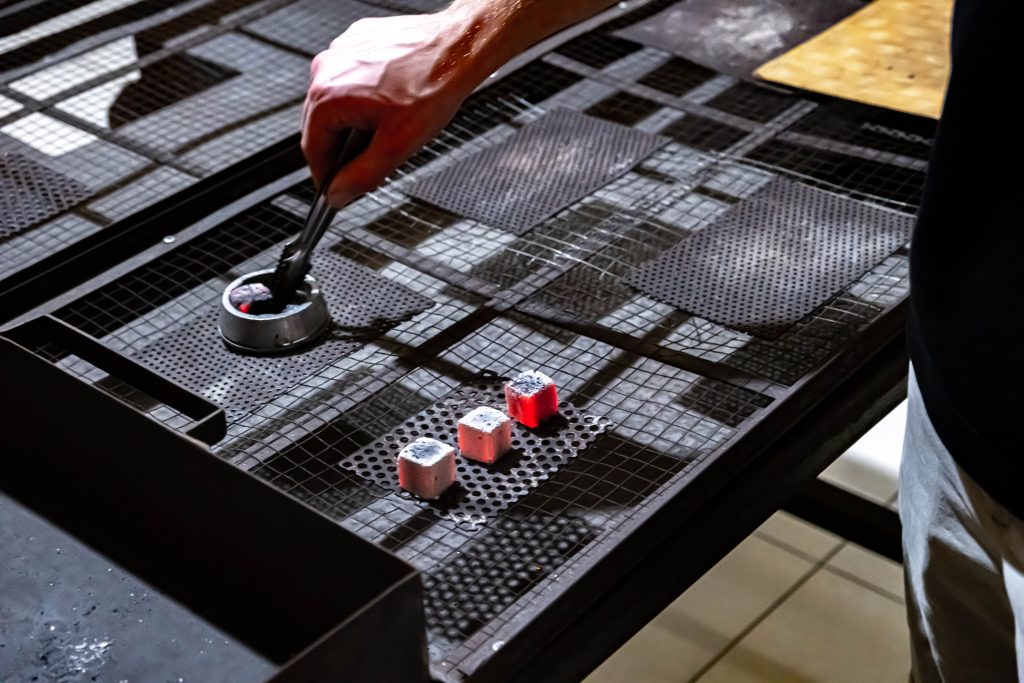

После сушки уголь сразу же подвергается первичному прожигу, пока не остыл. А после того, как уголь остыл, происходит вторичный тест.

После упаковки есть еще одно тестирование, там уголь выбирается рандомно из упаковок партии перед самой отправкой.

Таким образом, фактически все этапы тестирования это:

— тест сырья

— тест угля перед сушкой в печи

— тест угля сразу после печи

— рандомный тест перед отправкой

Последний рандомный тест непосредственно перед отправкой состоит еще из ряда этапов:

1) Взвешивание;

2) Прожигание и сравнение со стандартом;

3) Дроп-тест, когда уголь роняют с высоты 1 метра 3 раза;

4) Измерение показателя пепельности.

То есть, происходит четырехэтапный контроль качества. Так как количество угля в одном контейнере очень большое, первые три этапа тестирования позволяют сделать выводы о качестве только части партии. Но благодаря последнему рандомному тесту – выборке из разных частей контейнера, с разных паллет – мы повышаем возможность отследить несоответствие качества на большом объеме угля.

Многоэтапный контроль позволяет очень четко отследить, на каком этапе производства могла возникнуть проблема

Каждый мешок с сырьем, который привозят с плантации, подписан. Сырье приходит в обычных пятидесятикилограммовых хозяйственных мешках, как цемент, например. Соответственно мы точно знаем, где и с какой плантации закупалось сырье.

После того, как из готового сырья формируются кубики, они ставятся на специальные поддоны, которые и идут в печь. Каждый стеллаж с поддонами тоже подписан. Соответственно мы можем отследить весь трекинг поставки: из какого сырья получился какой продукт.

Таким образом, можно установить, откуда возникла та или иная проблема качества, раскручивая цепочку в обратную сторону до исходной плантации-поставщика.

С чем чаще всего связаны проблемы качества угля

Чаще всего самая большая проблема – это сырье. А самая основная проблема, которая может возникать с сырьем – повышенная влажность.

Тут играют роль не только объективные факторы, типа погоды, урожая и пр. Часто бывает, что на фабриках нарушают условия хранения или они в принципе плохо оборудованы: плохо устроена система вентиляции и складирования.

В Индонезии проливные дожди идут всю зиму. Если не сделана нормальная система вентиляции, нормальный пол – все сыреет. Даже готовая продукция. После печи уголь какое-то время остывает и потом переходит на упаковку. Упаковка происходит так, что сначала уголь горой вываливается на пол. Рабочие берут оттуда уголь и упаковывают в полиэтиленовые пакеты. Поэтому, если на самой фабрике не решены вопросы с влажностью, элементарно не положен пол, готовая продукция тоже может стать влажной.

Вообще есть фабрики, которые выглядят просто, как металлический ангар с голой землей под ногами. Там самое дешевое производство, но и качество продукта получается соответствующее. Мы на производстве не экономим, поэтому выбрали хорошо оборудованную фабрику и уже много лет с ней работаем, как там все выглядит, можно посмотреть на нашем видео с производства.

Какие еще факторы могут повлиять на качество угля помимо влажности и как это отражается на конечном продукте

Кривые поддоны, на которых формируется кривой уголь. У вас есть готовые, но пока еще сырые кубики угля. Они отправляются на просушку в печь на поддонах. Деревянные поддоны впитывают влагу от формомассы и деформируются. Соответственно следующие партии угля, которые выложены для сушки на такие поддоны, принимают неправильную, потекшую или кривую форму.

Опять же на нормальных фабриках поддоны металлические. У нас именно такие. Вообще с фабриками в Индонезии ситуация очень интересная: даже большие по объемам производства фабрики могут быть устроены весьма допотопно.

Еще можно добавить, что помимо влажности, может возникать проблема с фракцией, то есть, в сырье могут попадать посторонние примеси – мусор: ветки, мелкие камни, листья. Но этот момент мы полностью исключаем на этапе фильтрации и прожига сырья.

Неурожаи и дефициты сырья и что в эти моменты происходит с производствами

Такое бывает, но на нашей памяти кризис был всего лишь раз примерно во время и после карантина 2020 года. Так совпало, что на островах случился сильный ураган, следовательно, неурожай и сырья было недостаточно. В кризис сырья оно дорожает и падает его качество. И это ключевой момент, потому что в такие периоды покупают любое сырье, чтобы хоть что-то производить. На рынке в этот момент выигрывает тот, у кого есть запасы сырья на 2-3 месяца вперед, тогда можно нормально пережить такие моменты.

Что еще влияет на стоимость угля, помимо качества исходного сырья и того, на какой фабрике он производится

Самое главное, почему на некоторых фабриках уголь получается значительно дешевле, это даже не плохое оборудование и оснащение, а элементарно махинации с сырьем: древесный уголь примешивают в кокосовое сырье. На не добросовестных фабриках это могут делать даже в тайне от заказчика-производителя. Фабрика – это ведь тоже чей-то бизнес, какого-то предпринимателя в Индонезии. Ему также хочется где-то сэкономить, где-то чуть больше заработать. Жизнь и реальность такова, что часто это делают «в серую».

Проблема еще в том, что, если домешать хотя бы 20% древесного угля в кокосовый, фактически и практически, этого никто не заметит и не увидит разницы, в том числе, на тестах. Даже промышленный пирометр не покажет вам какой-то критический разбег температур в сравнении с чистым кокосовым углем. Примесь древесного угля можно определить только путем лабораторных тестов, которые стоят уже чуть больше и не проводятся на постоянной основе – их надо заказывать отдельно.

Главное решение тут – постоянный контроль производства. У нас для этого в Индонезии есть специальный человек – представитель компании, который следит физически за этапами производства. А также важно выбрать правильную фабрику с хорошей репутацией, ну и все-таки периодически делать рандомные лабораторные тесты. Доверяй, но проверяй.

Сколько стоит упаковка

Упаковка влияет на объем груза, а это, в свою очередь, на стоимость логистики, но об этом — отдельно. Картонные упаковочные коробки делаются также на отдельных заводах. Как правило, у каждой «угольной» фабрики есть уже свой собственный поставщик упаковки.

Абсолютно у всех индонезийских фабрик есть стандартный макет упаковки – 1 кг. Тебе наносят на него информацию о твоем продукте и компании, делают цветопробу, если все устраивает – отправляют в печать.

Сложнее история, если у тебя есть своя необычная форма упаковки или нестандартная фасовка, которая раньше не встречалась на фабрике-производителе. Тогда нужно создавать свой макет упаковки, передавать его на сэмплирование.

Упаковочные коробки из-за влажности не хранятся на складах и делаются чисто под партию угля, даже если ты каждый месяц заказываешь сырье, и каждый месяц производишь продукт. Изготовление упаковки занимает где-то 14 дней под стандартную партию 20 000 коробок в одном контейнере.

Коробки удешевлять некуда. Единственный способ повлиять на цену угля с помощью упаковки – отказаться от нее совсем. Или увеличивать фасовку. Например, хорека-фасовки в коробках по 20 кг дают минус 100 долларов на каждой тонне продукции.

Самое дорогое в производстве угля – это логистика.

Уточняем – логистика и налоги. НДС при растаможке – примерно 20% от стоимости конечной пачки угля, растаможка 6% от стоимости партии с доставкой. Логистика около 25% от стоимости продукции. И это даже, грубо говоря, не сам уголь, а так скажем, накладные расходы, чтобы его вообще сюда привезти и дать возможность людям использовать продукт.

Подробнее про процесс логистики.

Уголь произведен, упакован в потребительские коробки и в транспортировочные боксы. А далее на первом этапе отгрузки происходит так называемый фиттинг, то есть, загрузка в контейнер.

Все коробки так или иначе получаются немного разного размера, да и состав поставки каждый раз меняется: например, в прошлой отгрузке было 5 тонн 26-го угля, 3 тонны 22-го и тонну мелкой фасовки. Это все в коробках разных форм-факторов. В этот раз состав поставки может быть уже другим. Соответственно и состав упаковки поменяется. То есть, в общей сумме количество килограммов-тонн угля может быть одинаковое, но физический объем груза при этом разный. Потому что даже 10 мини-упаковок угля, составленные в ряд, из-за толщины картона добавляют +1 см к объему груза. А на 1000 мини-упаковок может получиться уже полметра дополнительного объема. Это все деньги. Потому что грузовой контейнер не резиновый. Его нужно загрузить максимально эффективно, чтобы по объему вошло наибольшее количество веса, а экономика перевозки была максимально эффективной. То есть количество килограмм продукции, которое поместится в контейнер варьируется. Мы придерживаемся загрузки в 20 тонн, но иногда часть коробок не умещается.

Есть еще логистика в России. Как она устроена и что значит, когда говорят, что уголь ввезен «в серую»

Существуют «серая» и «белая» схемы логистики. Мы ввозим в «белую» через порты Владивостока, а также Грузию и Турцию.

Хотя везти через Грузию и Турцию – это очень долго по времени – 2-3 месяца. Во Владивосток груз идет намного быстрее – около 30 дней. Но иногда есть смысл отгружать в Грузии, так как Россия очень большая, и иногда южные регионы удобнее грузить оттуда, нежели из Владивостока.

Например, чтобы отгрузить кого-то в Краснодаре, нужно отправить груз из Владивостока в Москву поездом, а потом из Москвы в Краснодар уже фурой. Это очень дорогая логистика. Поэтому мы грузим южные регионы из Грузии. А еще, кстати, Владивосток какое-то время не работал — полгода был закрыт порт из-за перегрузки. Если случается такая ситуация, грузы уходят в другие порты, но в России нет других вариантов, поэтому — Грузия и Турция. Логистическая ситуация также может влиять на стоимость конечного продукта.

Что касается «серых» нелегальных отправок, то часто это делается так: грузы идут в Новороссийск, но декларируют их не как уголь, а как «кокосовый продукт» или просто дерево. Дело в том, что многие транспортные компании не берут уголь к перевозке, потому что это опасный груз. Если же это «кокосовый продукт», то как бы можно провезти и через Новороссийск. Если выясняется подмена в декларации, разумеется, за это штрафуют.

А вообще самое дорогое, что есть в России в плане логистики – портовые сборы за то, что твой контейнер снимут с корабля и перегрузят на трак. Это 1500-2000 долларов в России. К примеру, в Германии (Гамбург) –это всего лишь 500 долларов. Плюс таможенный сбор — 6 % от стоимости товара и доставки, плюс НДС на ввозе — 20 %.

Надеюсь, что наша компания смогла ответить на самые распрстраненные вопросы об угольном бизнесе.

Спасибо за ваше внимание!